Хардверные стартапы «рвут» технологичный рынок, ежедневно выплескивая на Kickstarter и Indigogo тысячи новых продуктов. О том, как запустить такой стартап и наладить производство – рассказывает Александр Нестеренко, CEO бюро разработки новых продуктов ARTKB.

Хардверные продукты в контексте масс-маркета имеют неоспоримое преимущество над софтверными – это радость от покупки и использования. Реальный девайс можно распаковать, потрогать, включить, настроить, показать друзьям.

Идей у предпринимателей появляется очень много, но только небольшой процент из них становится продуктом. Как сделать свою идею продуктом? Об этом я расскажу в статье. Есть 7 шагов:

Шаг №1. Проверка идеи

Первое, что нужно сделать с идеей – проверить ее.

Простой способ оценить перспективы будущего продукта – вспомнить, как родилась его идея.

По теме: «Железный» стартап: какие проблемы он должен решать?Правильный сценарий: вы столкнулись с реальной проблемой, которую не смогли решить, а существующие продукты решали бы ее частично, некачественно, дорого или очень сложно. Успешный продукт всегда решает реальную проблему.

Неправильный сценарий: создали продукт, а потом придумали под него проблемы для решения.

Второе упражнение проверки «нужности» продукта – оценить, много ли людей (желательно – ежедневно) сталкиваются с этой проблемой. На этапе «краш-теста» идеи не нужно тратить деньги на исследования. Достаточно поговорить с друзьями, знакомыми, да и просто погуглить.

Результат шага №1 – ответы на 5 вопросов:

- Какую проблему решает продукт?

- Чью проблему решает продукт? (Кто потребитель?)

- Как эта проблема уже решается? Почему существующие варианты решения плохие?

- Как (лучше) эту проблему решит новый продукт?

- Как много людей нуждаются в решении этой проблемы?

Дисклеймер: шаг №1 не может быть отдан на аутсорс! Первичное исследование должен провести именно автор идеи. Иначе из автора идеи он быстро превратится в случайного человека с непонятными задачами.

Шаг №2. Создание прототипа продукта

Сейчас разрушится магия инженеров-разработчиков. Приготовьтесь. Правда в том, что первые прототипы создаются не в инженерной лаборатории, а на кухне, в гараже или в офисе после работы. Чтобы идея обрела первые физические очертания, в качестве «строительных материалов» вполне подойдет картон, скотч, дерево и базовые электронные и механические комплектующие. Возможно – части готовых продуктов, собранные воедино. Быстро и дешево: так продукт обретает свой «скелет».

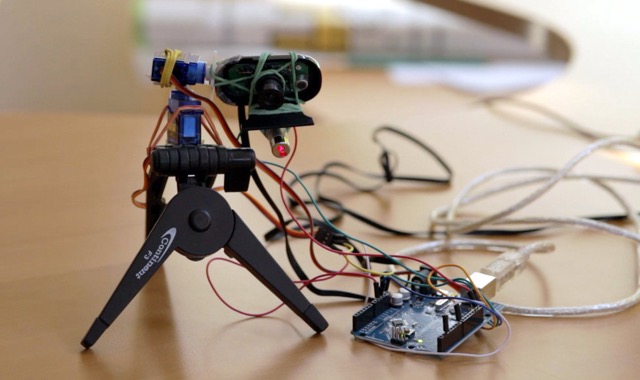

Например, прототип Petcube – гаджета для игры с домашними любимцами онлайн, был набором базовой электроники и каких-то механических деталей, скрученных резинкой от денег, который идеолог проекта Саша Нескин собрал сам.

Первый прототип Petcube

Готовый прототип – основа для проектирования конечного продукта. Есть шанс создать нужный прототип с первого раза. Но абсолютно нормальная практика в разработке нового продукта – от 5 до 15 «подходов к станку», прежде чем родится тот прототип, на основе которого будет спроектирован продукт.

Прототип Petcube-2

Результаты шага №2 – понимание базовых принципов работы будущего продукта. Не расстраивайтесь, если вы самостоятельно не справитесь с картоном и скотчем. В отличие от шага №1, на этом этапе уже можно идти к инженерам-разработчикам.

Шаг №3. Приступаем к проектированию

Прототип готов. Выглядит странновато, но всем понятна логика работы будущего продукта. Время проектировать – прорисовать внешний и внутренний дизайн. Что важнее? Комфортно разместить комплектующие во внутреннем пространстве или безупречный внешний вид продукта?

Спроектированный прототип Petcube

Если вы имеете дело с масс-маркетом, начинать всегда нужно с внешнего дизайна. В разработке нового продукта размер и форма имеют большое значение – они диктуют принцип внутренней компоновки комплектующих продукта. В некоторых случаях в угоду внешнему дизайну приходится переделывать прототип и полностью менять принципы работы продукта.

Готовый продукт Petcube

Так было, например, со стартапом Bike Lift&Carry. На этапе проектирования мы взяли за основу принцип работы торсионной стойки (стойки-ограничители в аэропортах). Но эта механика делала продукт то слишком длинным, то слишком толстым – нефункциональным и некрасивым. Нужна была альтернатива. Мы искали похожие продукты – все, что «скручивалось». И случайно наткнулись на простую рулетку, которая наматывает стальной трос (устанавливается в магазинах, электроники: этими тросами подключают телевизоры, чтобы вор не мог унести товар). Простой и элегантный способ позволил спроектировать продукт, который удовлетворял все требования: с точки зрения механики, габаритов, внешнего вида.

Поиск решения для прототипирования Bike Lift&Carry

Велопереноска Bike Lift&Carry

На этом этапе уже можно рассчитать ориентировочную стоимость производства будущего продукта.

Результат шага №3 – готовая рабочая документация будущего продукта, основанная на принятых инженерами технических решениях – чертежи, 3Д модели, внутренняя компоновка – электроника или механика.

Шаг №4. Выбор производителя

По теме: 8 советов тем, кто хочет покупать и продавать в КитаеВ первую очередь необходимо решить, где вы хотите производить продукт – в какой стране? Если вы решили производить его в Китае (что логично :)), у вас есть два основных варианта: выбрать одного генерального подрядчика, который будет ответственным за все этапы производства (закупку и тестирование комплектующих, настройку линии производства, упаковку и отгрузку товара) или пойти самостоятельным путем – закупить комплектующие, и заказать только услуги сборки / упаковки продукта.

Хотя наш главный офис и R&D находятся в Киеве, в 2015 году мы открыли офис в Шэньчжэне, чтобы помогать хардверным стартапам с производством, логистикой, а также защитой прав интеллектуальной собственности в Китае. И вот что мы поняли за это время: если у вас нет опыта производства товаров в Китае – воспользуйтесь услугами одного генерального подрядчика. Это значительно сократит не только бумажную волокиту, но и сроки производства, а также минимизирует риски сбоя (несвоевременная поставка, брак комплектующих и т.д.).

Несколько важных момента: проверьте сертификаты качества и портфолио подрядчика; сделайте тестовую партию продукта (100-300 шт.) и еще раз все проверьте; не забудьте запатентовать свой продукт (особенно актуально для Китая!); при выборе подрядчика учтите вопросы логистики (как и куда ваш продукт будет попадать от производства к покупателю).

Можно пойти третьим путем и привлечь «голову и руки» в Китае – компанию, которая от вашего имени проведет тендер среди потенциальных генеральных подрядчиков и предложит адекватный шорт-лист партнеров с детальным описанием всех «за и против».

Результат шага №4 – выбор подрядчика для массового производства продукта.

Шаг №5. Готовим DFMA

Design for manufacturing and assembling – это комплект документации – чертежи, 3D-модели, спецификации, описания.

На данном этапе совместно с техническими специалистами производителя (завода) делается полная ревизия конструкции и комплектации. Цель – понять, что еще можно доработать и улучшить, чтобы максимально понизить себестоимость и повысить качество продукта. Не игнорируйте советы подрядчика – именно он является экспертом в вопросах производства.

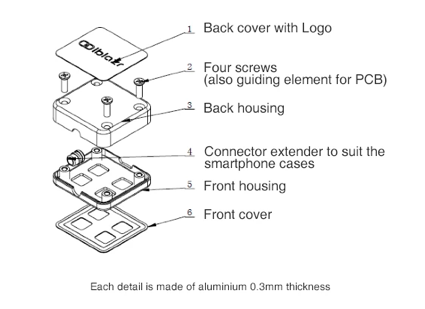

Например, при разработке вспышки для смартфонов iblazr нам пришлось перерабатывать корпус – сначала мы предполагали один способ сборки устройства:

Принцип сборки до изменений iblazr

… Но затем, после консультаций с производителем и оптимизации конструкции, внесли существенные изменения.

Готовый продукт iblazr

Результат шага №5 – DFMA (design for manufacturing). Это полный комплект документации, включающий подробное описание продукта, технические требования к корпусу, материалам и способу его изготовления, полное описание комплектующих, принципы работы механики и электроники.

Шаг №6. Пре-продакшн, или подготовка производства

По теме: 8 главных вопросов для создателя «железного» стартапаНа этом этапе запускаем производство пресс-форм для изготовления корпуса. Когда готовы первые отливки корпуса, собираются первые инженерные пилоты продукта. А потом вторые, третьи… – пока не получается удовлетворительного результата.

Результатом шага №6 является golden sample – продукт, полностью отвечающий всем требованиям, «золотой образец» каждой произведенной в будущем единицы.

Шаг №7. Масс-продакшн, или серийное производство

Тут запускается производство первой партии, происходит первая инспекция сборочной линии. После тестовая партия анализируется на предмет ошибок. И, если они есть, разрабатываются меры по их устранению.

Результат шага №7 – запущенное массовое производство с контролируемым процентом брака и без каких-либо «сюрпризов» в будущем.

Нашли опечатку? Выделите текст и нажмите Ctrl + Enter

Материалы по теме

- 1 5 типичных ошибок при создании hardware-стартапа: как сделать по-настоящему нужный продукт

- 2 Сэкономить на хостинге и не пожалеть: что для этого нужно?

- 3 Дефицит полупроводников в разгаре: производители чипов объединяются на фоне исторического кризиса

- 4 7 гаджетов, представленных на WebSummit в 2020 году

- 5 Как россиянин изобрел самую легкую электроприставку к инвалидной коляске и запустил продажи в 15 странах

ВОЗМОЖНОСТИ

20 апреля 2024

21 апреля 2024

21 апреля 2024